بهترین گازهای کمکی برای جوشکاری لیزری: راهنمای انتخاب

گاز کمکی عنصری حیاتی در کیفیت جوش لیزری

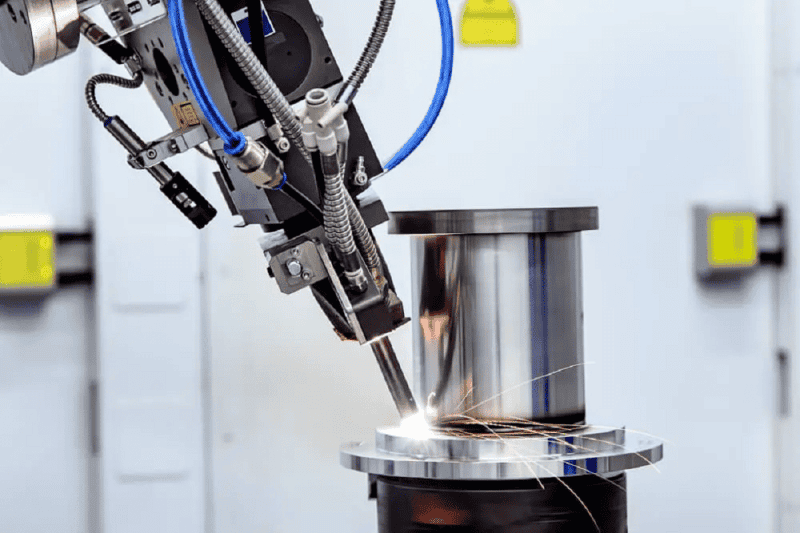

در فرآیند جوشکاری لیزری علاوه بر پرتو لیزر پرقدرت از یک گاز کمکی نیز استفاده می شود که نقش بسیار مهمی در کیفیت نهایی جوش حفاظت از تجهیزات و ایمنی فرآیند دارد. انتخاب گاز کمکی مناسب به عوامل مختلفی مانند نوع ماده ضخامت نوع لیزر و کیفیت مورد نظر بستگی دارد. در این مقاله به بررسی نقش گازهای کمکی مختلف مزایا و معایب هر کدام و راهنمای انتخاب گاز مناسب برای کاربردهای گوناگون می پردازیم.

گاز کمکی در جوشکاری لیزری چیست و چه وظایفی دارد؟

گاز کمکی در جوشکاری لیزری گازی است که به طور همزمان با پرتو لیزر به ناحیه جوش دمیده می شود. این گاز وظایف مهمی را بر عهده دارد:

- محافظت از حوضچه مذاب: گاز کمکی از حوضچه مذاب و الکترود (در صورت وجود) در برابر اکسید شدن و آلودگی های محیطی (مانند اکسیژن و نیتروژن هوا) محافظت می کند. این امر باعث ایجاد جوش با کیفیت بالاتر و خواص مکانیکی بهتر می شود.

- کنترل پلاسما: در برخی از موارد گاز کمکی می تواند به کنترل و پایداری پلاسمای ایجاد شده در ناحیه جوش کمک کند. پلاسما حالت چهارم ماده است و از گاز یونیزه شده ای تشکیل شده است که دمای بسیار بالایی دارد.

- خنک کردن ناحیه جوش: جریان گاز کمکی باعث خنک شدن سریع تر ناحیه جوش و کاهش منطقه متاثر از حرارت (HAZ) می شود. این امر به ویژه در جوشکاری مواد حساس به حرارت اهمیت دارد.

- خارج کردن مواد مذاب: فشار گاز کمکی می تواند به خارج کردن مواد مذاب از محل جوش کمک کند و از ایجاد پلیسه و ناهمواری در سطح جوش جلوگیری کند.

- کمک به فرآیند جوشکاری (در برخی موارد): در برخی از موارد مانند جوشکاری فولاد کربنی با لیزر CO2 استفاده از اکسیژن به عنوان گاز کمکی می تواند با ایجاد واکنش شیمیایی گرمازا با فلز مذاب به فرآیند جوش کمک کند و سرعت و راندمان را افزایش دهد.

در نظر داشته باشید که برای خرید دستگاه جوش لیزری صنعتی میتوانید از شرکت کارا ولدینگ پایا که بعنوان اولین شرکت تخصصی در زمینه ارائه و فروش انواع دستگاه های جوش لیزری صنعتی است و شما میتوانید برای دریافت اطلاعات بیشتر در خصوص این دستگاه ها از طریق صفحه «تماس با ما» این شرکت سوالات خود را مطرح کنید و اطلاعات جامع مدنظر خود را دریافت نمایید.

معرفی گازهای کمکی رایج در جوشکاری لیزری

رایج ترین گازهای کمکی مورد استفاده در جوشکاری لیزری عبارتند از:

اکسیژن (O2):

- کاربرد: اکسیژن به طور گسترده برای برش لیزری فولاد کربنی (فولاد نرم) با لیزر CO2 استفاده می شود. واکنش اکسیژن با آهن مذاب گرمای زیادی تولید می کند که به ذوب شدن سریع تر فلز و افزایش سرعت برش کمک می کند. با این حال استفاده از اکسیژن باعث اکسید شدن لبه های برش می شود (تیره رنگ شدن) که ممکن است برای برخی کاربردها نامناسب باشد.

- مزایا:

- سرعت برش بالا برای فولاد کربنی

- هزینه نسبتاً پایین

- معایب:

- ایجاد لبه های برش اکسید شده (تیره رنگ)

- برای برش فولاد ضد زنگ آلومینیوم و بسیاری از فلزات دیگر مناسب نیست.

نیتروژن (N2):

- کاربرد: نیتروژن یک گاز خنثی است و به طور گسترده برای برش و جوشکاری لیزری فولاد ضد زنگ (استیل) آلومینیوم مس برنج و سایر فلزات غیر آهنی استفاده می شود. همچنین برای برش برخی از غیرفلزات مانند پلاستیک نیز کاربرد دارد.

- مزایا:

- جلوگیری از اکسید شدن لبه های برش و ایجاد برشی تمیز و بدون تغییر رنگ

- مناسب برای برش فلزاتی که به اکسید شدن حساس هستند

- معایب:

- سرعت برش کمتر نسبت به اکسیژن در برش فولاد کربنی

- هزینه بالاتر نسبت به هوا

هوا (Air):

- کاربرد: هوای فشرده می تواند به عنوان یک گزینه ارزان قیمت برای برش لیزری برخی از مواد مانند چوب پلاستیک و گاهی اوقات فلزات نازک استفاده شود.

- مزایا:

- هزینه بسیار پایین

- در دسترس بودن

- معایب:

- وجود اکسیژن در هوا می تواند باعث اکسید شدن لبه های برش شود.

- کیفیت برش معمولاً پایین تر از نیتروژن و اکسیژن است.

- وجود رطوبت و روغن در هوای فشرده می تواند به دستگاه لیزر آسیب برساند (نیاز به فیلتراسیون و خشک کن دارد).

آرگون (Ar):

- کاربرد: آرگون یک گاز خنثی و گران قیمت تر از نیتروژن است و معمولاً برای برش یا جوشکاری موادی که به اکسید شدن بسیار حساس هستند (مانند تیتانیوم) یا برای جوشکاری لیزری با کیفیت بسیار بالا استفاده می شود.

- مزایا:

- جلوگیری کامل از اکسید شدن

- ایجاد جوش با کیفیت بسیار بالا

- معایب:

- هزینه بسیار بالا

مخلوط های گازی

در برخی موارد از مخلوطی از گازها (مانند آرگون و هلیوم یا آرگون و دی اکسید کربن) به عنوان گاز محافظ استفاده می شود تا به ویژگی های مطلوب تری در جوش دست یابند.

تاثیر نوع گاز بر کیفیت برش: انتخاب هوشمندانه

انتخاب نوع گاز کمکی تاثیر مستقیمی بر کیفیت برش سرعت برش و هزینه تمام شده دارد:

تاثیر بر استحکام جوش:

گازهای خنثی مانند آرگون و نیتروژن به دلیل عدم واکنش با فلز مذاب جوش هایی با استحکام بالاتر ایجاد می کنند.

تاثیر بر تخلخل جوش:

استفاده از گاز محافظ مناسب از ایجاد تخلخل (حفره های ریز) در جوش جلوگیری می کند.

تاثیر بر ظاهر جوش:

گازهای خنثی باعث ایجاد جوش هایی با ظاهر تمیز و براق می شوند در حالی که اکسیژن ممکن است باعث اکسید شدن و تیره شدن لبه های برش شود.

تاثیر بر نفوذ جوش:

نوع گاز می تواند بر عمق نفوذ جوش نیز تاثیر بگذارد.

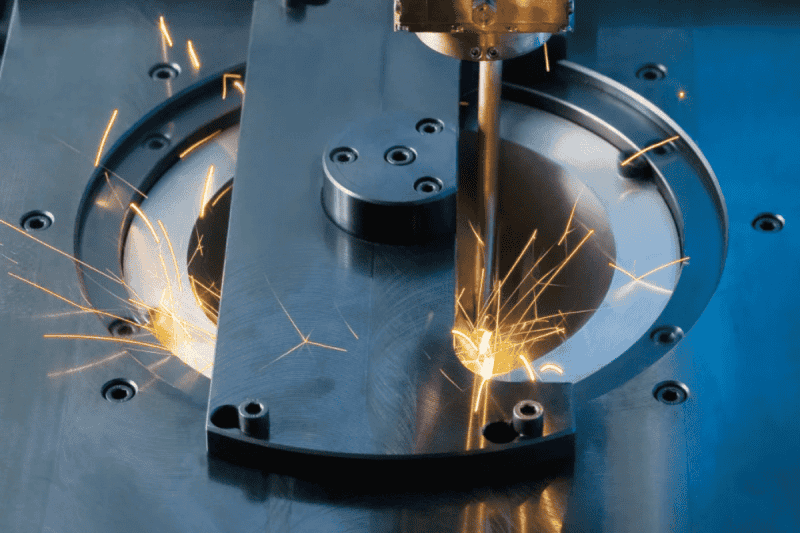

تاثیر فشار گاز کمکی بر کیفیت برش

فشار گاز کمکی نیز یکی از پارامترهای مهم در جوشکاری لیزری است که باید به درستی تنظیم شود:

- فشار کم: ممکن است باعث عدم خروج کامل مواد مذاب از شیار برش ایجاد پلیسه و کاهش کیفیت برش شود.

- فشار زیاد: ممکن است باعث پراکنده شدن مواد مذاب ایجاد تلاطم در حوضچه مذاب و کاهش کیفیت برش شود.

فشار مناسب گاز کمکی به نوع ماده ضخامت آن نوع لیزر و نازل مورد استفاده بستگی دارد.

راهنمای انتخاب گاز کمکی مناسب برای جوشکاری لیزری

برای انتخاب گاز کمکی مناسب باید عوامل زیر را در نظر بگیرید:

- نوع ماده: برای فلزات حساس به اکسید شدن از گاز خنثی استفاده کنید.

- ضخامت ماده: برای مواد ضخیم تر ممکن است به فشار گاز بیشتر یا نوع متفاوتی از گاز نیاز باشد.

- نوع لیزر: برخی از لیزرها ممکن است با گازهای خاصی سازگاری بیشتری داشته باشند.

- کیفیت مورد نظر جوش: اگر به دنبال جوش های بسیار تمیز و بدون اکسید شدن هستید از گازهای خنثی با خلوص بالا استفاده کنید.

- هزینه گاز: هزینه گازهای مختلف متفاوت است. هوای فشرده ارزان ترین گزینه است اما کیفیت برش پایین تری دارد. آرگون گران ترین گزینه است و برای کاربردهای خاص استفاده می شود.

جدول راهنمای انتخاب گاز کمکی:

|

ماده |

گاز کمکی پیشنهادی |

توضیحات |

|

فولاد کربنی |

اکسیژن |

سرعت برش بالا اما لبه های برش اکسید می شوند. |

|

فولاد ضد زنگ |

نیتروژن |

برش تمیز و بدون اکسید شدن. |

|

آلومینیوم |

نیتروژن |

برش تمیز و بدون اکسید شدن. |

|

مس و برنج |

نیتروژن/آرگون |

به دلیل بازتابش بالا ممکن است نیاز به گاز با خلوص بالا باشد. |

|

چوب پلاستیک |

هوا نیتروژن |

هوای فشرده می تواند اقتصادی باشد اما نیتروژن کیفیت بهتری ایجاد می کند. |

|

تیتانیوم |

آرگون |

جلوگیری کامل از اکسید شدن. |

نکات ایمنی در استفاده از گازهای کمکی

- استفاده از تجهیزات مناسب: از رگولاتورها شیلنگ ها و اتصالات مناسب برای گاز کمکی استفاده کنید.

- جلوگیری از نشتی گاز: به طور منظم سیستم گاز را از نظر نشتی بررسی کنید.

- تهویه مناسب: محیط کار را به خوبی تهویه کنید تا از تجمع گازهای خطرناک جلوگیری شود.

- آموزش صحیح: قبل از استفاده از گازهای کمکی آموزش های لازم را ببینید.

- بازرسی منظم سیلندر گاز

بیشتر بخوانید: بهترین روش های افزایش عمر مفید دستگاه های جوش لیزری

نتیجه گیری: انتخاب آگاهانه گاز کمکی گامی به سوی جوشکاری لیزری با کیفیت

انتخاب گاز کمکی مناسب یکی از عوامل کلیدی در دستیابی به جوش لیزری با کیفیت بالا است. با درک نقش هر گاز مزایا و معایب آن ها و در نظر گرفتن نوع ماده ضخامت و کیفیت مورد نظر می توانید بهترین گزینه را برای کاربرد خود انتخاب کنید و از جوشکاری لیزری به بهترین شکل بهره مند شوید. به یاد داشته باشید که ایمنی همیشه باید در اولویت باشد و دستورالعمل های ایمنی مربوط به استفاده از گازهای کمکی را به دقت رعایت کنید.

سوالات متداول:

1. چرا در جوشکاری لیزری از گاز کمکی استفاده می شود؟

گاز کمکی در جوشکاری لیزری وظایف مختلفی دارد از جمله: محافظت از حوضچه مذاب در برابر اکسید شدن و آلودگی های محیطی کنترل پلاسما خنک کردن ناحیه جوش خارج کردن مواد مذاب و در برخی موارد کمک به فرآیند جوشکاری.

2. بهترین گاز کمکی برای جوشکاری فولاد ضد زنگ چیست؟

برای جوشکاری فولاد ضد زنگ معمولاً از آرگون یا مخلوطی از آرگون و هلیوم به عنوان گاز محافظ استفاده می شود. این گازها خنثی هستند و از اکسید شدن فلز جوش جلوگیری می کنند و باعث ایجاد جوشی تمیز و با کیفیت می شوند.

3. آیا می توان از هوای فشرده به عنوان گاز کمکی در جوشکاری لیزری استفاده کرد؟

هوای فشرده می تواند به عنوان یک گزینه ارزان قیمت برای برش برخی از مواد مانند چوب و پلاستیک مورد استفاده قرار گیرد. اما برای جوشکاری به ویژه جوشکاری فلزات به دلیل وجود اکسیژن و نیتروژن در هوا توصیه نمی شود. اکسیژن می تواند باعث اکسید شدن فلز مذاب و ایجاد جوش بی کیفیت شود.

4. فشار گاز کمکی چه تاثیری بر کیفیت جوش دارد؟

فشار گاز کمکی باید به درستی تنظیم شود. فشار خیلی کم ممکن است باعث شود که گاز به اندازه کافی از حوضچه مذاب محافظت نکند و باعث اکسید شدن و ایجاد تخلخل در جوش شود. فشار خیلی زیاد نیز می تواند باعث پراکنده شدن مواد مذاب ایجاد تلاطم در حوضچه مذاب و کاهش کیفیت جوش شود.

5. آیا خلوص گاز کمکی مهم است؟

بله خلوص گاز کمکی برای دستیابی به جوش با کیفیت بالا بسیار مهم است. وجود ناخالصی در گاز می تواند باعث ایجاد تخلخل ترک و سایر عیوب در جوش شود. بنابراین توصیه می شود از گازهای کمکی با خلوص بالا (معمولاً 99.99% یا بالاتر) استفاده شود.

آیا شما به دنبال کسب اطلاعات بیشتر در مورد "بهترین گازهای کمکی برای جوشکاری لیزری: راهنمای انتخاب" هستید؟ با کلیک بر روی تکنولوژی, کسب و کار ایرانی، به دنبال مطالب مرتبط با این موضوع هستید؟ با کلیک بر روی دسته بندی های مرتبط، محتواهای دیگری را کشف کنید. همچنین، ممکن است در این دسته بندی، سریال ها، فیلم ها، کتاب ها و مقالات مفیدی نیز برای شما قرار داشته باشند. بنابراین، همین حالا برای کشف دنیای جذاب و گسترده ی محتواهای مرتبط با "بهترین گازهای کمکی برای جوشکاری لیزری: راهنمای انتخاب"، کلیک کنید.